SALOMON

Optimisation packaging pour des fixations de ski de randonnée

L’entreprise SALOMON nous a sollicités pour développer et optimiser un système d’emballage pour des fixations de ski de randonnée. Le constat initial était que l’emballage comportait beaucoup de vide. Cela posait des problèmes de volume et de palettisation. Notre objectif était de concevoir un nouvel emballage plus compact, augmentant le nombre de produits par palettisation. Tout cela, en optimisant les composants d’emballage et le temps de montage sur les lignes de conditionnement.

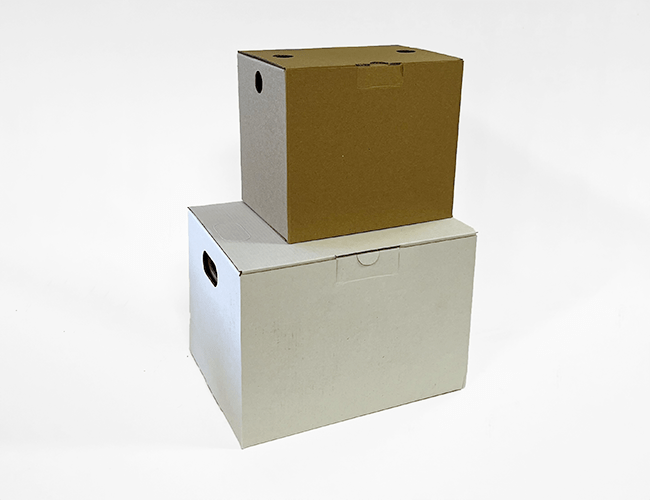

Tout d’abord, nous avons identifié une boîte de regroupement existante, développée pour un projet précédent avec des fixations SALOMON. Celle-ci était adaptée au conditionnement des nouvelles fixations, réalisant ainsi une première optimisation.

Ensuite, nous avons travaillé sur un calage sur mesure, répondant à plusieurs contraintes telles que limiter les mouvements des fixations pendant le transport, isoler les zones de décor sur le produit et respecter un temps de montage sur les lignes de conditionnement. Par la suite, nous avons proposé un système de calage en deux pièces : une pour maintenir la partie arrière de la fixation, une autre pour maintenir et mettre en valeur la partie avant de la fixation.

Enfin, en ce qui concerne l’optimisation du volume, les résultats ont été remarquables avec une augmentation de près de 71 % du nombre de produits par chargement, passant de 144 à 256 unités par palettisation.

En conclusion, cette amélioration significative a donc permis d’optimiser l’utilisation de l’espace de stockage. Par conséquent, de réduire également les coûts associés à la logistique et à la distribution offrant ainsi un packaging plus efficace et une meilleure expérience client pour cette paire de fixations de randonnée.